SMD (Surface mounting device): guida sintetica e ambiti di applicazione

Home / Senza categoria / SMD (Surface mounting device): guida sintetica e ambiti di applicazione

SMD (Surface mounting device): guida sintetica e ambiti di applicazione

-

Author : gbenedetti

Date : 22 Giugno 2022

Category : Senza categoria

Comments : 0

Like : 0

Che cosa significa SMD in elettronica

I Sourface Mounting Device (SMD) sono dispositivi elettronici posizionati o montati sulla superficie del circuito stampato (PCB). Questo metodo di produzione di schede elettroniche si basa sulla tecnologia a montaggio superficiale (SMT), che ha ampiamente sostituito la tecnologia a foro passante (PTH). L’SMT è fondamentalmente una tecnologia di assemblaggio di componenti relativa alle schede a circuito stampato in cui i componenti sono fissati e connessi elettricamente alla superficie della scheda stessa utilizzando processi di rifusione a seguito della deposizione della pasta di saldatura. È attualmente il processo più utilizzato per gli assemblaggi elettronici di consumo a basso costo e ad alto volume di produzione.

La storia della tecnologia SMT

La tecnologia a montaggio superficiale è stata sviluppata negli anni ’60. Durante gli anni ‘80 i componenti a montaggio superficiale rappresentavano meno del 10% del mercato, ma stavano rapidamente guadagnando popolarità. Alla fine degli anni ’90, la maggioranza dei circuiti stampati ad alta tecnologia era dominata da dispositivi a montaggio superficiale. Oggi i circuiti elettronici sono sempre costituiti, almeno parzialmente se non esclusivamente, con componenti SMD. Gran parte del lavoro pionieristico in questa tecnologia è stato svolto da IBM. L’approccio progettuale dimostrato per la prima volta da IBM negli anni 60 in un computer su piccola scala è stato successivamente applicato nel computer utilizzato nell’unità strumentale che guidava tutti i veicoli spaziali della NASA. I componenti sono stati ridisegnati meccanicamente per avere piccole linguette metalliche o coperture terminali che potevano essere saldate direttamente alla superficie del PCB. I componenti sono così diventati molto più piccoli e il posizionamento degli stessi su entrambi i lati di una scheda è diventato molto più comune con il montaggio in superficie rispetto al montaggio a foro passante, consentendo in tal modo densità molto più elevate, circuiti stampati più piccoli e, conseguentemente, anche le macchine o sottoassiemi contenenti le schede stesse.

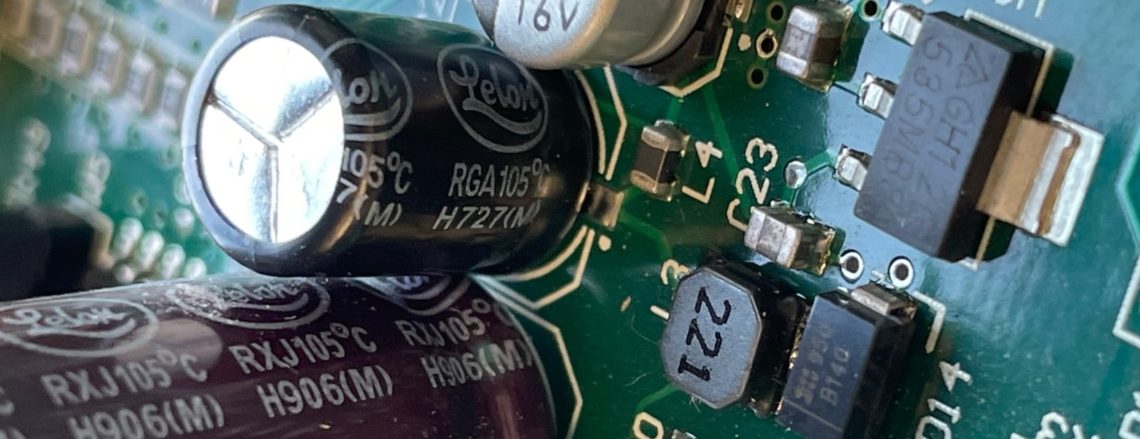

Quali sono i componenti SMD

Esistono diverse tipologie di package differenziati in base al tipo di componente. In generale, i tipi di package possono essere inseriti in tre categorie: per componenti passivi, attivi e circuiti integrati.

- SMD passivi (condensatori, resistenze …): esiste una varietà di package diversi utilizzati per gli SMD passivi. Tuttavia, la maggior parte degli SMD passivi sono resistori o condensatori per i quali le dimensioni del contenitore sono ragionevolmente ben standardizzate. Altri componenti, tra cui bobine, cristalli e altri ancora, tendono ad avere requisiti più individuali e quindi dei propri package.

Resistori e condensatori hanno una varietà di dimensioni del package dettate da alcuni parametri progettuali (p.e. tensione; potenza; …). Questi hanno designazioni uniformate che includono: 1812, 1206, 0805, 0603, 0402, 0201, 01005. Le cifre si riferiscono alle dimensioni in centesimi di pollice.

- SMD Attivi (Transistor, diodi…): gli SMD attivi come i diodi o i transistor sono spesso contenuti in piccoli contenitori polimerici. I collegamenti sono realizzati tramite una copertura conduttiva ai due lati estremi del contenitore oppure con pin che fuoriescono dalla confezione e conformati in modo da aderire perfettamente al footprint realizzato sul PCB.

- IC Circuiti integrati: esiste una varietà di package utilizzati per i circuiti integrati. Il package utilizzato dipende dal livello di interconnettività richiesto. Alcuni chip come i semplici chip logici possono richiedere solo 14 o 16 pin, mentre altri più complessi come i microprocessori VLSI (Very large scale integration) possono richiedere fino a 200 o più pin. Per i chip più piccoli, possono essere utilizzati package denominati SOT, SOIC (Small Outline Integrated Circuit) e per versioni ancora più piccole i TSOP, SSOP ecc. Per i chip VLSI in genere viene utilizzato un package conosciuto come QFP (quad flat pack). Quest’ultimo ha un’impronta quadrata o rettangolare e ha terminali che fuoriescono su tutti e quattro i lati. I terminali sono piegati fuori dalla confezione in quella che viene definita una formazione ad ala di gabbiano. Un altro tipo di package noto come BGA (Ball Grid Array) viene utilizzato in molte applicazioni dove la scala di integrazione arriva ai massimi livelli. In questo caso le connessioni invece di essere sui lati del contenitore, sono sotto ad esso. I pad di connessione hanno sfere di pasta saldante (balls) che si sciolgono durante il processo di saldatura creando così una perfetta connessione elettrica e meccanica con la scheda. Poiché in tal modo è possibile utilizzare tutta la parte inferiore della contenitore, l’area disponibile per le connessioni è più ampia consentendo così una maggiore densità delle stesse garantendone al contempo una notevole affidabilità. L’ascesa della tecnologia a montaggio superficiale ha portato alla necessità di migliorare la resistenza termica dei componenti elettronici per proteggerli dalle alte temperature durante la fase di saldatura. Il risultato di tale esigenza, negli ultimi decenni, è l’utilizzo di numerosi package polimerici isolanti che fungono da guscio di protezione del circuito interno dei componenti SMD.

Quali sono i vantaggi della tecnologia SMT

Il motivo principale del passaggio alla tecnologia a montaggio superficiale è stato il grande miglioramento in termini di velocità, affidabilità e costi del processo di assemblaggio del PCB. Sebbene questo sia l’elemento di maggior rilevo per l’adozione di tale tecnologia, essa ha un impatto anche sulla progettazione e lo sviluppo di nuovi circuiti e, conseguentemente, delle apparecchiature che li ospitano. Dal punto di vista ingegneristico, l’uso della tecnologia a montaggio superficiale offre numerosi vantaggi, come ad esempio:

- Basse capacità e induttanze spurie: viste le dimensioni ridotte dei componenti, i livelli di induttanza e capacità spurie sono molto più piccoli rispetto ai corrispondenti componenti in tecnologia PTH: i resistori SMD funzionano in un modo che si avvicina al resistore perfetto. Allo stesso modo un condensatore SMD mostrerà un’induttanza parassita molto più bassa. Di conseguenza sono possibili velocità e frequenze più elevate con componenti SMD standard rispetto a quanto sarebbe possibile con equivalenti PTH.

- Potenze inferiori: la potenza nominale dei componenti a montaggio superficiale è di grande importanza. Il resistore a montaggio superficiale ne è un esempio particolare: un resistore PTH standard può dissipare almeno 0,25 watt, peri resistori a montaggio superficiale, essendo molto più piccoli, la dissipazione è inferiore.

- Circuiti più piccoli/più densi: poiché la spinta per una maggiore funzionalità all’interno di volumi sempre più piccoli è una tendenza comune nell’industria elettronica, la tecnologia a montaggio superficiale aiuta in modo importante nel consentire la miniaturizzazione. I componenti sono molto più piccoli e possono così essere montati sul circuito stampato molto più vicini tra loro di quanto sarebbe possibile con i tradizionali componenti PTH. Questo, tra le altre cose, consente di liberare spazio per disporre di aree di I/O (p.e. morsettiere, connettori, …) e per inserire componenti di soppressione e filtraggio, normalmente più ingombranti, quando essi si rivelassero necessari.

In questo modo l’introduzione e l’uso della tecnologia a montaggio superficiale ha facilitato lo sviluppo dell’elettronica, aumentando il livello di complessità e di densità dei circuiti elettronici. I package a montaggio superficiale sono altamente stabili meccanicamente, elettricamente ed elettromagneticamente, infatti l’interferenza con le onde elettromagnetiche emesse dai dispositivi elettrici circostanti, risulta mediamente inferiore rispetto ai componenti a foro passante.

Assemblaggio dei componenti SMD

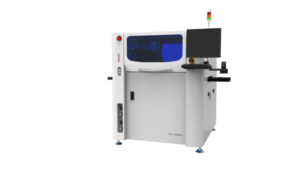

Contrariamente all’assemblaggio convenzionale con tecnologia PTH, spesso effettuato in modo manuale o semiautomatico, la tecnologia a montaggio superficiale prevede che il componente SMD venga posizionato tramite un processo automatizzato e saldato sull’apposito footprint creato sul circuito stampato. Di conseguenza, fatta eccezione per alcuni componenti che potrebbero richiedere un posizionamento manuale, quasi tutti i componenti SMD vengono montati utilizzando macchine denominate “Pick&Place”. Le macchine Pick&Place (P&P) fanno parte del successo della tecnologia a montaggio superficiale. Sono un elemento chiave di qualsiasi linea di assemblaggio PCB, consentendo di posizionare automaticamente i componenti su un circuito stampato in modo estremamente rapido e preciso. In questa maniera si evita un posizionamento manuale lento e relativamente impreciso aumentando così enormemente la produttività e la qualità. Come indica il nome, la macchina preleva i componenti dai propri caricatori e li posiziona sul circuito stampato dove, precedentemente, sia stata applicata la pasta saldante. Poi, tramite un processo di rifusione a infrarossi, i componenti vengono saldati definitivamente sul PCB.

La macchina P&P viene pre-programmata con le informazioni sulle posizioni dei componenti SMD in modo che la stessa sappia precisamente dove posizionarli; poi, tramite una testa basata su un sistema robotizzato a più assi, essa preleva e posiziona ad altissima velocità i componenti sul PCB seguendo il programma stesso. Tale programma viene normalmente realizzato in base alla documentazione di progetto del circuito stampato da assemblare.

Ambiti di applicazione:

I componenti SMD trovano uso nei settori dove è previsto l’utilizzo di un circuito stampato. In pratica… in tutti i settori!

- Elettronica di consumo: i componenti SMD vengono utilizzati nei sistemi audio e video, dispositivi avanzati di consumo come Smart Phone, PDA (assistente digitale personale), Scanner di codici a barre, terminali POS, dispositivi di archiviazione per la riproduzione e la registrazione e l’infotainment portatile e molti altri.

- Elettronica industriale: i componenti SMD sono utilizzati per l’automazione industriale e il controllo del movimento, l’apprendimento automatico, il controllo dell’azionamento dei motori, la meccatronica e la robotica, le tecnologie di conversione dell’energia, i sistemi fotovoltaici, le applicazioni di energia rinnovabile, l’elettronica di potenza e la biomeccanica. Sistemi Smart Grid: sistemi elettrici intelligenti che raccolgono informazioni dalla tecnologia di comunicazione e reagiscono di conseguenza in base al consumo di energia. Automazione industriale e controllo del movimento.

- Applicazioni mediche: grazie ai componenti SMD sono stati implementati dispositivi avanzati per la registrazione dei dati e lo studio fisiologico. Questi componenti sono applicabili in apparecchiature mediche come i monitor della respirazione, del battito cardiaco, della temperatura corporea, del flusso sanguigno utilizzati per riconoscere le condizioni del paziente. Ma anche su dispositivi impiantabili (AIMD) come reveal, pace maker, defibrillatori, ….

- Difesa e aerospaziale: le applicazioni di difesa e aeronautiche includono: sistemi di puntamento e lancio di missili, lanciarazzi per lo spazio, sistemi di aeromobili, controller di cabina di pilotaggio, radar militari, e tanti altri.

- Automotive: i componenti SMD hanno aiutato moltissimo lo sviluppo del settore automotive, venendo integrati in circuiti come: unità anticollisione, console infotainment, sistema di frenata antibloccaggio, cruise control, controllo trazione, alzacristalli, unità di controllo elettronica (ECU) e controllo airbag, fari a led, tracking veicolare…

SMD in TCL Group:

In TCL Group realizziamo schede elettroniche, su specifica del cliente, in tecnologia SMD e PTH per prototipazioni ed ogni volume di produzione. Il cuore del settore produttivo di TCL si identifica nel reparto di assemblaggio automatizzato. Ad oggi TCL dispone di molteplici linee produttive dedicate sia alle piccole, medie e grandi produzioni, sia alle prototipazioni rapide necessarie per la verifica di nuovi progetti o revisione degli stessi.

Il componente approvvigionato da TCL, o fornito in conto lavoro, viene “dato in pasto” alle nostre linee Pick&Place che provvedono ad effettuare il picking del componente stesso ed al piazzamento sulla scheda elettronica. Quando tutti i componenti sono stati correttamente piazzati, la scheda elettronica subisce un processo di saldatura all’interno dei nostri forni di refusione multizona. Al termine del ciclo la scheda viene verificata da una ispezionatrice ottica automatica (AOI) che si occupa di analizzare il corretto piazzamento, orientamento e saldatura di tutta la componentistica. Le nostre attrezzature consentono posizionamenti con accuratezza fino a 30 µm, package fino allo 01005 con una potenzialità complessiva ben oltre gli 100.000 CPH (piazzamenti/ora). Siamo in grado di assemblare i più comuni package come ad esempio SOIC, SOP, PLCC, QFP, QFN, BGA come anche package non-standard.

Restiamo a Vs. completa disposizione per ogni esigenza produttiva!