Schede elettroniche guida sintetica e ambiti di applicazione

Home / Senza categoria / Schede elettroniche guida sintetica e ambiti di applicazione

Schede elettroniche guida sintetica e ambiti di applicazione

-

Author : gbenedetti

Date : 6 Settembre 2022

Category : Senza categoria

Comments : 0

Like : 0

Cosa si intende per schede elettroniche

Per scheda elettronica (PCBA), intendiamo un insieme di componenti saldati su un circuito stampato (PCB), ovvero un circuito stampato completo di tutti i componenti elettrici ed elettronici. Essa contiene, unitamente agli accessori (come ad esempio dissipatori, connettori, ecc.), tutti i costituenti di un circuito elettronico, atto a far funzionare, attraverso funzionalità proprie di elaborazione e/o controllo, una grande varietà di apparecchi utilizzati nei campi più svariati.

Il processo di sviluppo di una scheda elettronica: le fasi

a) Studio di fattibilità

– Concetto (l’idea dietro la realizzazione)

In questa fase, si cerca di capire qual è il prodotto che si vuole realizzare. Concentrandosi sulle caratteristiche e sugli obiettivi da raggiungere. Pensando al pubblico al quale è destinato il prodotto, ottenendo degli input di mercato o informazioni sui potenziali clienti. Una volta avuta l’idea dell’insieme bisogna documentare adeguatamente il tutto con l’aiuto di schemi a blocchi, grafici, brevi descrizioni, elenchi di funzionalità o qualsiasi altra documentazione appropriata che consenta di valutarne la fattibilità sia tecnica, sia economica e, successivamente, al team di sviluppo di poter stendere le specifiche.

– Specifiche di progetto

Nelle specifiche di progetto si va molto più a fondo nei dettagli, stilando una documentazione più tecnica. Di seguito sono riportati alcuni esempi di elementi da includere nella specifica:

- Requisiti di alimentazione

- Precisione e accuratezza di misura

- Temperature di esercizio e ambiente di destinazione

- Tempi di risposta del sistema

- Sicurezza

- Protocolli di comunicaizone (standard o personalizzati)

- Archivio dati, ecc

- Specifiche di funzionalità

Una delle parti più importanti di questo documento sono le specifiche di funzionalità. In esse vengono descritte alcune caratteristiche come, funzionalità del prodotto, risposta a varie condizioni e input da parte dell’utente o del sistema. Senza dimenticare di affrontare le possibili condizioni di errore/guasto e come gestirli.

La specifica di progettazione è un documento che viene aggiornato di continuo, con aggiunte e modifiche man mano che il progetto avanza. Tramite un sistema di gestione della revisione si può evidenziare automaticamente cosa è stato modificato e quando.

b) Progettazione hardware e produzione

In questa fase, e sulla base delle specifiche tecniche, il progettista hardware creerà gli schemi circuitali che specificano quali componenti vengono utilizzati e come sono interconnessi tra loro. Il progettista attraverso l’utilizzo di programmi specifici (CAD/CAM) redige, simula e mette a punto il progetto.

– Layout della scheda elettronica

Uno schema rappresenta le connessioni logiche in un circuito. Esso viene convertito in un design fisico (layout della scheda) che specifica le dimensioni della scheda, posizionamento dei componenti e l’instradamento delle tracce del circuito che effettuano le connessioni fisiche tra i pin dei diversi componenti.

Durante il processo di layout il progettista specifica e impone nel progetto vincoli, utili al corretto funzionamento elettromeccanico del prodotto finale. Di seguito una lista di vincoli importanti:

- isolare i segnali sensibili

- minimizzare il rumore

- soddisfare i requisiti di tempistica

- fornire una capacità di corrente adeguata

- separare la parte analogica da quella digitale

- fornire adeguate protezioni del circuito (contro ESD ed EMI, ecc.)

- ridurre le emissioni del circuito (EMI, radiodisturbi, ecc.)

- soddisfare esigenze meccaniche (come fissaggio, posizionamento di connettori, ecc.)

Una volta completato il layout, il progetto è pronto per essere trasformato in circuiti fisici. In genere viene realizzato un primo prototipo e poi una preproduzione, in modo testare il prodotto prima di una produzione più grande.

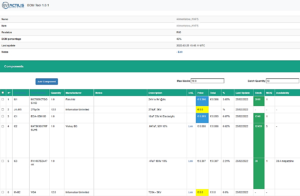

– Distinta base

Una volta terminata la fase progettuale e di layout, tramite il CAD di progettazione viene generato un file (tipicamente in formato Excel), contenete: elenco dei componenti, quantità, part number, descrizione, produttore ecc. Questo file prende il nome di BOM (Bill of Materials) e contiene le informazioni per l’acquisto dei componenti necessari alla realizzazione della scheda stessa. Grazie ad un apposito software di ricerca componenti, chiamato BOMTool, per ogni singolo componente viene cercato automaticamente reperendo il prezzo, la disponibilità, i tempi di consegna ed altre importanti informazioni.

– Approvvigionamento componenti

Ricevuto il via libera l’ufficio acquisti provvederà all’acquisto dei componenti necessari alla realizzazione delle schede elettroniche. Una volta accertati della disponibilità dei componenti, verrà mandato un ordine di acquisto ufficiale ai distributori autorizzati. Qualora un qualsiasi componente non dovesse risultare disponibile, l’ufficio acquisti provvedere a reperire i componenti da broker di fiducia.

– Produzione del PCB

Una volta terminato lo sviluppo l’ingegnere, tramite il CAD di progettazione e layout, genera dei file specifici chiamati file “Gerber” (Il Gerber e un formato standard per la produzione di circuiti stampati), essi vengono in genere compressi in un unico file ed inviati al fabbricante. Solitamente il pacchetto dati è costituito da più file che, a seconda dello stackup del PCB, può essere più o meno complesso. A titolo di esempio un insieme di file Gerber standard è composto dagli strati conduttivi esterni (“Top Layer” e “Bottom Layer”), quelli conduttivi interni (“Internal Layers”), solder mask, serigrafia (Top e Bottom), nonché file di foratura (“Drill”), di posizionamento (“P&P”) e di assemblaggio. Tramite questi file, oltre ad altre informazioni tecniche, le aziende produttrici di circuiti stampati sono in grado di realizzare i PCB con le esatte specifiche progettuali.

– Assemblaggio scheda

– Assemblaggio SMD:

Per i componenti a montaggio superficiale (i più comuni al giorno d’oggi), una stampante serigrafica deposita la pasta saldante su tutte le piazzole di connessione quindi una macchina robotizzata chiamata Pick&Place posiziona con precisione i componenti sulla superficie della scheda. Questo processo avviene tramite l’utilizzo di un sistema robotico che, tramite delle teste dotate di un minuscolo tubo aspirano i componenti per poi posizionarli e rilasciarli sul PCB. Ciascun componente viene leggermente pressato sopra la pasta saldante che lo manterrà temporaneamente in posizione. Le schede passano successivamente attraverso un forno di refusione a infrarossi tramite il quale i componenti vengono saldati ai pad del PCB. I sistemi di controllo automatici ed un attento controllo da parte degli operatori, garantiscono che le schede assemblate non presentino eventuali componenti mancanti o non saldati correttamente.

– Assemblaggio PTH

Questo processo, quando previsto, viene generalmente effettuato successivamente all’assemblaggio SMD. Per quanto riguarda i componenti a foro passante, essi possono essere montati e saldati sul PCB sia in modo automatico tramite macchine, sia manuale. Molte volte i componenti PTH rappresentano una piccola quantità rispetto all’insieme dei componenti da montare sul PCB, quindi, possono essere montati e saldati manualmente da operatori qualificati.

– Testing della scheda elettronica

I prototipi delle schede assemblate vengono consegnate al progettista hardware per dei test accurati in modo da assicurarsi che il progetto non presenti difetti e che la scheda assemblata funzioni correttamente. Qualora venissero rilevati errori di progettazione, quest’ultimi verranno corretti tramite una revisione di progetto.

– Documentazione per la produzione

Vengono creati documenti in cui sono registrate e documentate tutte le fasi necessarie alla realizzazione della scheda elettronica. Questi vengono raccolti insieme con tutti gli altri file di progettazione, layout, assemblaggio, versioni del firmware, ecc. a completamento del “Fascicolo Tecnico” di progetto che è generalmente necessario per le successive fasi di marcatura (CE) e/o di certificazione di prodotto.

c) Sviluppo software e firmware

Questa parte del progetto rappresenta una grossa porzione del lavoro di progettazione della scheda elettronica ovvero trasformare le specifiche funzionali in effettivo codice, rappresentabile in un determinato linguaggio di programmazione. Per non perdere traccia delle scelte effettuate, è utile includere frammenti di documentazione e commenti all’interno del codice in modo da renderne comprensibile la struttura generale e le funzionalità implementate anche in ragione di successive revisioni dello stesso. Una volta scritto il codice vengono eseguiti dei test accurati per ridurre al minimo le possibilità di avere bug nel firmware e per verificare che il codice venga eseguito correttamente.

Come controllare una scheda elettronica

Il testing delle schede elettroniche è parte integrante del processo di produzione. Di seguito una lista di alcuni test eseguibili:

1) Test-in-circuit

Il test prevede l’utilizzo di sonde fisse disposte in modo da corrispondere al design e ai vari test-point presenti sul PCB. La scheda viene semplicemente spinta su un “letto ad aghi”, con una pressione tale da assicurare una buona aderenza tra ago e test-point. Tramite le sonde si controllano l’integrità della connessione, la bontà dei collegamenti elettrici e molti altri parametri.

2) Flying probe (sonde mobili)

Il test a sonde mobili è un’opzione collaudata e ampiamente utilizzata per il testing di schede elettroniche. È un tipo di test altamente affidabile che rileva la maggior parte di guasti che si verificano nella scheda elettronica.

Il test utilizza due o più sonde “volanti”, che possono essere spostate tramite programmazione con apposito software. Le sonde sono azionate elettromeccanicamente in modo da accedere con facilità ai componenti della scheda elettronica ed il loro movimento è affidato ad un sistema multi assi azionato automaticamente.

3) Ispezione ottica automatizzata (AOI)

L’AOI viene impiegata nelle più moderne linee di assemblaggio SMD ad alta velocità e nei settori che si occupano della produzione di dispositivi consumer, trovando utilizzo sia per le grandi produzioni di massa, sia per la produzione di lotti ridotti.

L’ispezione ottica funziona attraverso un meccanismo di rilevazioni ed analisi di immagini: una telecamera ad alta risoluzione fotografa e ispeziona con una sequenza di flash tutti i punti della scheda elettronica, riuscendo ad esplorare anche le parti meno visibili; un software specifico analizza che non vi siano spostamenti o mancanze di componenti, inversioni di polarità, disassamenti, ecc.

Inoltre, l’ingrandimento digitale ottico garantisce un elevata precisione nell’individuazione di errori di posizionamento per componenti di dimensioni anche molto piccole.

4) Ispezione a raggi X

Chiamato anche AXI, questo tipo di test è, come il precedente, uno strumento di ispezione. Attraverso l’utilizzo della scansione a raggi X è possibile individuare i difetti nelle prime fasi del processo di produzione. Con questo tipo di test è possibile controllare elementi che solitamente sono nascosti alla vista, come ad esempio le piste di connessioni poste negli strati interni del PCB oppure i pin di connessione situati sotto al componente (BGA) ecc.

5) Test funzionali

A seconda delle circostanze, esistono altri tipi di test funzionali che possono essere utilizzati per controllare il PCBA. Il test funzionale verifica, inoltre, il comportamento di una scheda elettronica nell’ambiente di utilizzo finale. I requisiti di un test funzionale, il suo sviluppo e le procedure possono variare notevolmente in base al tipo di scheda elettronica e alla sua destinazione finale.

Alcuni tipi di test includono:

- Test di saldabilità: testa e garantisce la robustezza della saldatura tra componente e circuito stampato.

- Test di contaminazione PCB: questo test è in grado di rilevare rileva ioni di impurezze, che possono contaminare la scheda, causando corrosione e altri problemi.

- Analisi in microsezione: indaga su difetti, aperture, cortocircuiti e altri guasti che si verificano nei circuiti stampati e nei componenti.

- Time-domain reflectometer (TDR): viene utilizzato per trovare i guasti nelle schede elettroniche progettate per il funzionamento ad alte frequenze.

- Test ambientali: consentono di verificare il funzionamento della scheda (o dell’intero prodotto) sottoponendolo alle condizioni operative più critiche stabilite in sede di specifiche o di norme tecniche. Per esempio portando il dispositivo ai limiti di temperatura e umidità o sottoponendolo a vibrazioni.

- Peel test: serve a misurare la forza di adesione tra gli strati del circuito stampato.

I principali ambiti di applicazione delle schede elettroniche TCL Group

In un’epoca in cui la tecnologia è parte della nostra quotidianità, quasi tutti i tipi di settori industriali e non hanno beneficiato dell’utilizzo di schede elettroniche. Noi in TCL Group siamo specializzati nella realizzazione di schede elettroniche per dispositivi industriali, IoT e sistemi Embedded.

TCL Group è rimasta al passo con i tempi, progettiamo e realizziamo schede elettroniche per svariati ambiti. Possiamo contare su un portafoglio clienti di primo livello in settori di nicchia altamente tecnologici e diversificati.

Di seguito alcuni settori dove trovano applicazione le schede elettroniche da noi prodotte:

- Energetico

- Aeronautico

- Medico

- Sicurezza

- Comunicazione

- Automotive

- Spazio e difesa

- Industriale

- Nautica

Ovviamente sottoponendo a vari tipi di controlli e test ogni singolo dispositivo anche ai fini delle marcature di conformità dettate dalle pertinenti Direttive di prodotto. Da molti anni realizziamo inoltre apparecchiature elettroniche specifiche nel rispetto della Direttiva 2014/14/UE (ATEX) ovvero per atmosfere potenzialmente esplosive. In questo modo le nostre elettroniche possono essere utilizzate in sicurezza anche nel settore Oil&Gas.